Römork aksı nasıl yapılır? DARO sizi aks hattının içine götürür

Birçok araç sahibi, treylerin arka aksının yapısının basit ve teknik içeriğinin düşük olduğunu düşünüyor ancak öyle değil. Tahrikli bir köprü olarak, römorkun arka aksının tasarım karmaşıklığı çekiş aksınınki kadar iyi olmasa da, sürüş güvenliğiyle doğrudan ilgili olan aracın yataklama, frenleme, sürüş ve diğer performansını taşır.

Treyler arka aksını üretmek çok basit ama performansı iyi olan bir treyler arka aksını üretmek o kadar kolay değil. Üretim sürecindeki ön çizim tasarımının yanı sıra hammadde testi, mukavemet/doğruluk testi, yorulma testi, darbe testi ve tuz püskürtme testi gibi kalite kontrol adımlarının yanı sıra, birden fazla aşamadan geçmek gerekir. bir düzine üretim süreci.

Daha sonra DARO Treyler Aksı , treyler arka aksının ham maddeden son ürüne nasıl gittiğini görmeniz için sizi treyler aksı üretim atölyesine götürür.

Hammadde kesimi

DARO treyler aksının seçtiği hammadde 20Mn2 yüksek mukavemetli alaşımlı dikişsiz çelik boru olup, farklı treyler aksına göre duvar kalınlığı 9mm-22mm arasında değişmektedir. Hammadde kesimi, ham maddeyi çizimin gereklerine göre işlenmesi kolay bir uzunlukta kesmektir.

Sıcak döndürme haddeleme

Sıcak haddelemenin rolü temel olarak ikidir: birincisi, bir dizi müteakip kaba işleme ve bitirme işlemleri için belirli bir temel sağlayan, şaft kafasının prototipinin görünümünden, ilk işlenmesinden; İkincisi, çelik borunun mekanik özelliklerini geliştiren, çelik metalurjisinin kalitesizliğini tamamen önleyen ve bitmiş ürün yapı mekaniğini etkileyen iç yöndür.

Hammadde metalurjisinin kalitesi zayıf olduğunda, çok sayıda metalik olmayan yabancı madde olacaktır; sürekli, agrega, ağ, seri halinde mevcut olduğunda, yerel matris metalinin sürekli parçalanmasına, plastisiteye ve plastikliğe neden olmak kolaydır. Mukavemet azalacaktır ve sonraki işlemlerde mikroskobik çatlaklar veya iç akut açılar oluşturmak kolaydır, bu da sonuçta stres konsantrasyonuna ve yorulma başarısızlığına yol açar.

Sıcak haddeleme ile, hammadde tanesi içindeki sivri uçlu pre-ötektoid ferrit ezilebilir; bu, Weichler yapısını önemli ölçüde iyileştirebilir, kalıplama direncini ve hammaddelerin deformasyon enerji tüketimini azaltabilir, döküm kusurlarını azaltabilir veya ortadan kaldırabilir ve sağlam bir temel sağlayabilir. bitmiş ürünlerin sertliği.

Soğuk itme formülü

Soğuk itme karesi, yuvarlak şaft borusunu kare şekline dönüştürebilen kare şaft borusunun imalatında önemli bir adımdır.

Dikişsiz çelik borunun elyaf yönü eksenel olduğundan, itme işlemi sırasında hammaddelerin köşelerinde çatlakların önlenmesi için DARO, itme kuvvetini mümkün olduğunca azaltmak için hidrolik yavaş şekillendirme cihazını seçmektedir. ve şekillendirmenin stabilitesini sağlamak, hammaddelerin kalınlığı birden fazla itme silindiri grubuyla entegre edilmiştir.

söndürmek

Söndürme, çelik işlemede yaygın bir işlemdir. DARO otomatik söndürme makinesi, manuel müdahaleyi büyük ölçüde azaltır, daha yüksek çalışma doğruluğu sağlar.

Söndürme işlemi sırasında çeliğin içindeki ostenit içeriği kademeli olarak artacak ve daha sonra su soğutma yoluyla östenit, söndürme işleminin elde etmek istediği ürün olan martensite dönüştürülecek, yüksek karbon içeriği nedeniyle çok Doğası gereği serttir ve aksın sertliğini ve mukavemetini arttırmada çok kritik bir role sahiptir.

Termal tavlama

Temperleme ve söndürme birbirinden ayrılamaz. Az önce su verme sonrasında martenzit elde edilebileceğini ancak yeni dönüştürülen martensitin stabilitesinin nispeten zayıf olduğunu ve ostenit kalıntılarının bir kısmının üretileceğini ve uygun koşullar sağlandığında dönüşümün gerçekleşeceğini belirtmiştik. aksın deformasyonuna neden olur.

Ek olarak, söndürmeden sonra aksın içinde genellikle büyük bir artık termal stres ve organizasyonel stres vardır, bu genellikle köşelere veya bazı deliklere dağıtılmayı sever ve zamanla ortadan kaldırılmazsa, aynı zamanda kolayca yol açılabilir. aksın deformasyonu veya çatlaması.

Şu anda, ısı koruma ve temperleme zamanında yapılmalıdır. DARO treyler aksının ısı koruma ve temperleme işlemi, söndürme iç gerilimini tamamen azaltabilir veya ortadan kaldırabilir ve şaftın sünekliğini ve sağlamlığını artırabilir.

Kumlama ve kumlama

Kumlama işleminin rolü esas olarak üçtür, en belirginlerinden biri yüzey temizleme rolüdür, önceki ısıl işlemden sonra aks yüzeyinde bazı metal çapak veya oksit tabakası kalacaktır, kumlama işlemi sayesinde iyi bir temizleme rolü oynayabilir, iyileştirebilir aks kaplaması;

İkinci olarak kumlama, aksın fiziksel ve mekanik özelliklerini değiştirebilir. Kumlama makinesinin prensibi, aks yüzeyinde darbe ve kesme etkisi oluşturmak, aks yüzeyinin sertliğini arttırmak, aşınma direncini ve yorulma mukavemetini arttırmak için küçük bir kum parçacığını yüksek hızda püskürtmektir;

Ayrıca kumlama, sonraki boyama işleminin temelini de oluşturabilir. Kumlama sonrasında kuma vurulduktan sonra aks yüzeyinde bazı içbükey noktalar oluşacaktır. Sonraki astar veya üst boya püskürtüldüğünde yapışma arttırılabilir, boyanın düşmesi kolay olmaz ve aksın paslanma önleyici özelliği arttırılabilir.

doğrultma

Düzleştirmenin rolü, özellikle sıcak tavlama işleminde aksın üretimi ve işlenmesinden kaynaklanan her türlü bükülmeyi düzeltmektir, ancak mukavemetin artmasına rağmen, aksın ince bükülme olgusunu tamamen önleyemez. çıplak gözle tanınmaz.

Doğruyu söylemek gerekirse, deformasyonu düzeltmek için düzeltme işlemi yapılmadıysa, görünüm görünmez, ancak kullanımda şaft kirişini veya şaft uç kısımlarını etkileyecektir, kullanımda stres dağılımı, ışık vücut titreşimi, sürüş dengesizliği üretecektir, ağır aks çatlaklarına veya doğrudan şaft kırılmasına yol açarak sürüş güvenliğini etkileyecektir.

DARO treyler aksı , aksın işleme veya ısıl işlem prosesinde meydana gelen çeşitli bükülme olaylarını otomatik olarak düzeltebilen ve bitmiş ürünün işleme doğruluğunun temelini oluşturan otomatik çok noktalı doğrultma makinesini kullanır.

Astar püskürtme

Astarın ana işlevi paslanmayı önlemektir. Hepimizin bildiği gibi treyler aksı şasi üzerine monte edilir ve yoldaki karı eritmek için kullanılan kum, toz, yağmur ve hatta tuz treyler aksının boya tabakasını aşındırır.

Bir astar tabakası püskürtün, izolasyon, nem geçirmez, oksidasyon önleyici, korozyon önleyici rol sağlayabilir, ancak aynı zamanda üst boya için iyi bir temel oluşturabilir.

CNC işleme

CNC takım tezgahı işleme esas olarak şaft kafası konumu içindir ve tekerlek göbeği, yataklar, fren kampanaları ve sonraki şaft kafasına monte edilen diğer parçalar için kurulum temelini sağlar; bu, yüksek bir temelin varlığına eşdeğerdir. yükselen bina.

İşleme doğruluğu ne kadar yüksek olursa, sonraki montaj doğruluğu için o kadar fazla koruma sağlayabilir, tekerlek ucu parçalarında gereksiz sürtünme kaybını önleyebilir, tekerlek ucu sisteminin operasyonel güvenilirliğini artırabilir ve bakım döngüsü o kadar uzun olabilir.

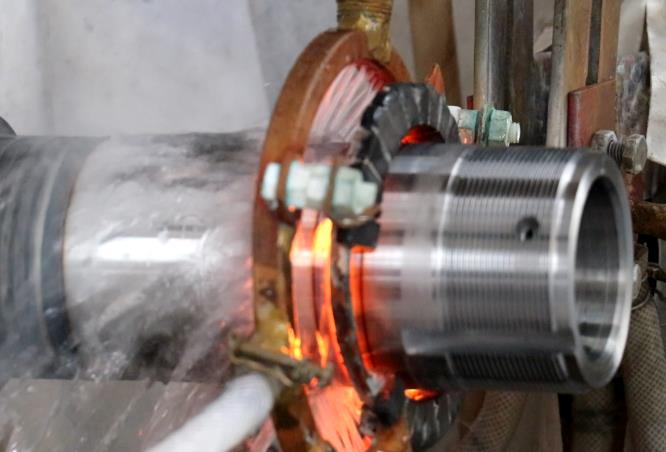

Orta frekanslı indüksiyon işleme

Orta frekanslı indüksiyon tedavisi, esas olarak şaft başı konumu için bir güçlendirme işlemidir. Aks başlığı, rulmanlar ve göbekler gibi önemli parçaları bağlamak için kullanılır. Aks kafasının gücü, yüksek hızda çalışma altında her parçanın istikrarlı performans çıktısını sağlamak için çok önemlidir.

DARO orta frekanslı indüksiyon işlemi, alternatif bir elektromanyetik alan oluşturmak için orta frekanslı akımın girişi yoluyla, alternatif akımı şaft kafasına iletmek için endüksiyon bobini aracılığıyla, aynı indüksiyon elektrodinamik kuvvet frekansını oluşturan temassız ısıl işlem güçlendirme teknolojisini benimser. hızlı ısıtma, derin ısı nüfuzu, iç ve dış sıcaklık farkı küçük, tekdüze sıcaklık alanı, yalnızca aksın mukavemetini ve dayanıklılığını daha büyük ölçüde artırmakla kalmaz. Ayrıca manyetizma, korozyon direnci ve oksidasyon direncinde olumlu bir rol oynar, güvenliğini ve stabilitesini artırır ve şaft gövdesinin servis ömrünü uzatır.

Otomatik kaynak

Römork aksının üretim sürecinde kaynak işi esas olarak fren plakası, küresel yatak, hava odası koltuğu ve diğer parçaların kaynağında kullanılır. Kaynak tamamlandıktan sonra aks kaynağının yarı mamul ürünü elde edilebilir.

DARO römork aksının kaynak işlemi, robot otomatik kaynağı benimser ve kaynağın tutarlılığını, güzelliğini ve sıkılığını ve daha istikrarlı kaynak kalitesini garanti etmek için kaynağın konumunu izlemek ve tanımlamak için lazer konumlandırma sistemini kullanır.

Sonkat püskürtme

Son boya, bitmiş treyler aksının genellikle gördüğümüz rengidir, genellikle siyah ve gridir ve ayrıca özelleştirilebilen kırmızı, yeşil, gümüş veya diğer renklerin püskürtülmesini isteyen müşteriler de vardır.

Entegre boyama ve kurutma üretim hattı sayesinde, kurutma işlemi sırasında boyaya maruz kalan havadaki çeşitli toz kirliliği azaltılabilir ve boyanın kalitesi ve etkisi daha iyi garanti edilebilir.

Biten montaj

Düzeneğin, bitmiş römork aksını elde etmek için yarı mamul ürünlerin kaynaklanması temelinde tekerlek göbeği, fren kampanası/fren diski, iç ve dış yataklar ve diğer bileşenleri kurması gerekir.

Montaj doğruluğu esas olarak boyutsal doğruluğu, göreceli hareket doğruluğunu, karşılıklı konum doğruluğunu, temas doğruluğunu vb. içerir; boyutsal doğruluk aynı zamanda eşleştirme doğruluğunu ve mesafe doğruluğunu da içerir ve montaj sürecinin hassas kontrolü esas olarak ikiye ayrılır. noktalar: parçaların doğruluğu ve montaj teknolojisinin doğruluğu.

Parçaların doğruluğunu daha iyi sağlamak için DARO treyler aksları, rulmanlar, tekerlekler, fren kampanaları vb. gibi satın alınan parçaları seçmektedir. Hepsi kendi alanlarında en iyiler arasında yer alan yerli mukavemetli markaları seçmektedir. Bir yandan, bu markalar uzun yıllardan beri aksesuar endüstrisiyle derinden ilgilenmektedir ve kalitesi pazar tarafından vaftiz edilmiş ve test edilmiştir ve ilgili kalite güvence yeteneğine sahiptir; Öte yandan, aksesuarların gelmesinin ardından DARO'nun ayrıca sağlamlığı, doğruluğu vb. konularda bir dizi test yapması gerekiyor ve testi geçtikten sonra kullanıma sunularak kaliteye bir garanti katmanı ekleniyor. .

Montaj teknolojisi doğruluğu açısından DARO treyler aksı , montaj sürecinin yüksek doğruluğunu ve tutarlılığını sağlamak için yüksek oranda tekrarlanan montaj görevlerinde yüksek hassasiyetli yönlendirme, konumlandırma, besleme, ayarlama, algılama ve diğer araçlara sahip otomatik bir montaj hattını seçti. ve niteliksiz oranı tamamen azaltın veya azaltın.

Gördüğünüz gibi, güvenilir ve dayanıklı bir treyler aksı yapmak istiyorsanız, birkaç süreçten geçmeniz gerekir; her süreç doğru ve istikrarlı çalışma gerektirir ve ardından kalite kontrol bağlantılarıyla işbirliği yapın, birbirini tamamlayın ve ortaklaşa döküm yapın. bitmiş treyler aksının kaliteli temel taşı.